在現代工業生產中,硅膠制品憑借其優異的性能,廣泛應用于電子、醫療、汽車、日用品等多個領域。每一件高品質硅膠制品的誕生,都離不開嚴謹且復雜的生產工藝流程。從原料選擇到成品檢驗,每一個環節都凝聚著技術與匠心,共同鑄就硅膠制品的卓越品質。

在硅膠制品的廣闊市場中,帝博硅膠以其精湛的生產工藝脫穎而出,成為眾多客戶信賴的品牌。從原材料的嚴格篩選,到產品成型后的細致檢測,每一個環節都彰顯著帝博對品質的執著追求。

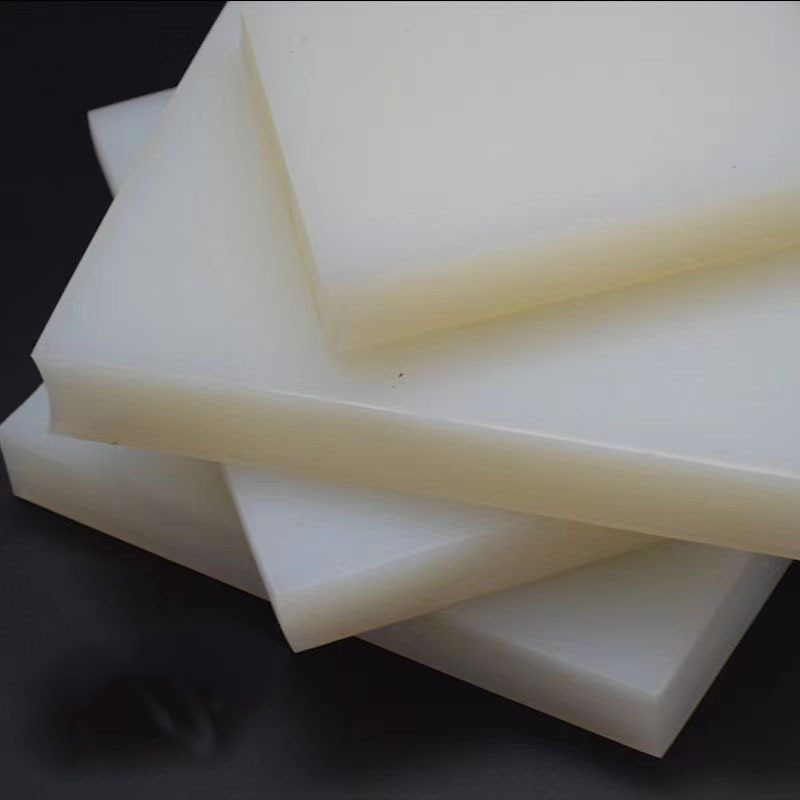

原材料準備是硅膠制品生產的基石,帝博在此環節展現出極高的專業度。他們精選進口原料,這些原料均達到國際質量體系認證標準 ,為產品的高質量奠定了堅實基礎。在配方調配時,帝博的技術人員憑借豐富經驗,精確添加硫化劑、色母、脫模劑等助劑。密煉機械無塵煉膠,確保色膠混煉密度達到99%以上,為后續生產提供優質的硅膠材料。

模具設計與加工是決定產品精度和質量的關鍵。帝博擁有專業的模具設計團隊,他們運用先進的設計軟件,根據產品結構精心定制模具,充分考慮分型線、排氣槽、縮水率等因素。在模具材質選擇上,帝博選用718、P20等優質鋼材,經過精密加工和鏡面拋光處理,表面光潔度達到Ra≤0.2μm,使得生產出的產品基本無合模線,外觀精美。模具加工完成后,會進行嚴格的檢測和調試,確保其精度和穩定性,為產品的高質量成型提供保障。

成型工藝是硅膠制品生產的核心環節,帝博掌握多種先進的成型技術。模壓成型時,操作人員將預成型的硅膠塊精準放入模具,在硫化機上施加10 - 30MPa的壓力,并加熱至150 - 200℃,硫化時間根據產品厚度精確調整,確保硅膠充分硫化。液態硅膠注射成型則通過計量泵將A/B組分液態硅膠按1:1比例精確混合,注入模具后在120 - 180℃下快速硫化。無論是哪種成型工藝,帝博都嚴格控制溫度、壓力和時間,確保產品的尺寸精度、物理性能和外觀質量。

后處理工藝同樣不容忽視,帝博注重每一個細節。去毛刺工序中,采用人工與機械相結合的方式,小心翼翼地去除產品表面的飛邊,避免刮傷產品。二次硫化時,嚴格控制溫度在180 - 220℃,時間為2 - 4小時,有效降低產品的揮發物含量。對于需要表面處理的產品,帝博提供噴涂手感油、鐳雕LOGO、電鍍等多種工藝,提升產品的附加值。

品質檢測是帝博硅膠生產流程中的重中之重。公司專門成立質檢小組,從產品設計階段就開始介入,對每一個生產環節進行嚴格把控。在產品成型后,全檢項目涵蓋外觀缺陷、尺寸精度、硬度、拉伸強度等。對于食品級硅膠制品,還會進行總遷移量等特殊檢測。確保每一件出廠的產品都符合高品質標準。

憑借對硅膠制品生產工藝流程的深刻理解和精湛把控,帝博硅膠在行業中樹立了良好的口碑。未來,帝博將繼續秉承創新精神,不斷優化生產工藝,提升產品質量,為客戶提供更優質的硅膠制品和服務,引領硅膠制品行業的發展潮流。

硅膠制品生產工藝流程的每一個環節都至關重要,環環相扣,共同保障了產品的質量和性能。隨著技術的不斷進步,硅膠制品生產工藝也在持續創新和優化,未來將為我們帶來更多高品質、高性能的硅膠制品,滿足日益多樣化的市場需求。